Не удивлюсь, если скажу, что большая часть расходов у предпринимателей при производстве товаров приходится на энергетику (отопление электрическая энергия). При этом основная доля по поставкам газа, электрической энергии приходится на гос. монополии. Они диктуют цены. Они препятствуют в развитии инновационных технологий по самообеспечению электрической энергией.

Прогресс в запуске на рынок новых видов оборудования для производства электрической энергии из местного сырья (пеллеты, щепа, уголь, отсев семян, шелуха подсолнечника, скорлупы орехов) заторможен на десятилетия по сравнению с западными странами.

Одним из примеров газификации фитомассы для децентрализованного электроснабжения является Германия. В Германии запущен на рынок газификатор для выработки электрической энергии ( 22 квт.) и получении тепла (45квт.), для индивидуальных фермерских хозяйств, предпринимателей. Преимущество такого процесса заключается в том, что его можно использовать в любой точке мира, без использования энергосистемы или ископаемого топлива. Учитывая, что в настоящее время более 1,6 миллиарда человек не имеют доступа к электричеству, такая система может оказать чрезвычайно полезное воздействие. Именно поэтому ENTRADE Energiesysteme GmbH с гордостью представило E3 на выставке HANNOVER MESSE 2016, инновационной биомассы, которая, по мнению разработчиков, может революционизировать глобальную энергетику. К сожлению, данный газификатор электрической энергии может работать только на на щепе, ореховой скорлупе и т.п., но не на древесных пеллетах. На древесных пеллетах они пока не добились качественного сжигания топлива, мешают смола, деготь. В процессе газификации выделяется пар с включениями лигнина, смол, дегтя и он влечет за собой слипание пеллет. Мы же - изобретатели, топчемся на месте, т.к. не чувствуем поддержки со стороны.

Имея солидный опыт в проектировании котельного оборудования, изучив массу литературы в этом направлении я создал нечто подобное, но превосходящее германский аналог по многим показателям.(на заметку выпускникам технических вузов для дипломной работы) По данному техническому решению выдан патент на изобретение . Но можно усовершенствовать эту конструкцию и уже подготовить заявку на изобретение по процедуре РСТ.

Думаю, что найдется инвестор, который готов вложится на изготовление и испытание опытного образца. Это направление имеет перспективу, т.к. многие предприниматели готовы сами вырабатывать электрическую энергию для своих нужд, а не сидеть на игле гос. монополий. Кого заинтересовала эта тема, кто готов инвестировать и в последующем получать хорошие дивиденды, приглашаю к сотрудничеству. Готов также разработать техдокументацию по заказу за солидное вознаграждение.

ИТАК:

Газификации твердых видов топлива в газогенератореи устройство реактора

На фиг.1 изображена конструктивная схема газогенератора

На фиг.2, разрез А- А, фиг.1

На фиг.3, разрез Б – Б, фиг.1

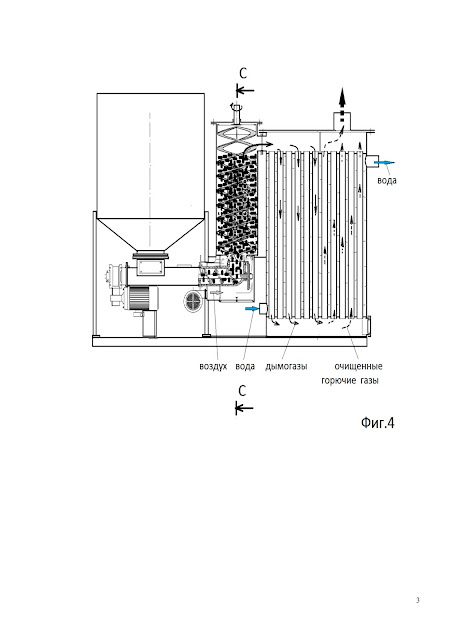

На фиг.4. изображена технологическая схема

газогенератора.

На фиг.5, разрез С – С, фиг.4

Газогенератор состоит из бункера 1 для топлива,

теплообменника 2 и реактора 3, где осуществляется процесс газификации топлива. Реактор

3 состоит из вертикально-ориентированного полого корпуса 4, горелки 5, узла 6 подачи топлива в горелку 5, узла 7 подачи

воздуха в горелку 5, ленточного винтового конвейера 8, установленного в полом

корпусе 4 и перемещающего топливо, уголь и золу из

горелки 5, вверх. Полый корпус 4

примыкает торцевой поверхностью к краю чаши горелки 5. За горелкой 5, на боковой

поверхности полого корпуса 4 выполнены отверстия 9 для

вывода золы, а за отверстиями 9, на поверхности полого корпуса -

канал 10 для вывода горючих газов из реактора.

Газогенератор работает следующим образом.

Топливо из бункера 1 подается посредством узла 6 подачи топлива в горелку 5. Здесь оно сжигается в потоке

кислорода воздуха, который подается в горелку 5 посредством узла 7 подачи

воздуха. Создается очаг горения в реакторе 3

за счет окислительной реакции

соединения кислорода (О2) воздуха с углеродом (С) топлива, В очаге

горения выделяется двуокись

углерода (СО2). Выше, за очагом горения, по ходу движения угля и золы,

через них пропускают двуокись

углерода (СО2), для осуществляется восстановительная реакции соединения двуокиси углерода (СО2) с

углеродом (С) топлива, по формуле

СО2 + С = 2СО в слое угля и золы и получения

монооксида углерода (СО) – горючего

газа. Горючий газ выводят вверх реактора 3 и за ее пределы, по каналу 10 вывода горючих

газов, в теплообменник 2. Перемещение угля и золы в корпусе 4 вертикально- ориентированного полого реактора 3 осуществляют по спирали вверх ленточным винтовым конвейером 8. Перемещение ограничивают

до определенного уровня, не

выходящего за границы канала 10 вывода горючих газов , располагаемого на

завершающей стадии восстановительной реакции

соединения двуокиси углерода (СО2) с углеродом (С) топлива.

Ленточный винтовой конвейер 8 проталкивает золу в

отверстия 9, располагаемые на боковой поверхности полого корпуса 4, реактора 3, а

уголь перемешивает, для активизации восстановительной реакции и

сбрасывает вновь в середину полого корпуса 4, в зону горения. Преимущества данной технологии в том, что пар, лигнин, смолы, деготь, испаряясь не оседают вновь на сырье в виде жижки, а подымаются вверх и выводятся из реактора в газообразном состоянии. Вот почему для сжигания в пеакторе можно смело использовать пеллеты, отходы ДВП, ДСП в виде сыпучих материалов, уголь.

Применение:

1. Для отопления.

2. Полученные горючие газы, после последующей

очистки, направляются на ДВС, спаренный с генератором и получают электрическую

энергию.

3. После небольшой доработки получаем торрефикат из

щепы и опилок, который в последующем направляем в экструдер для получения

черных пеллет

P.S. Пеллетная горелка выпускается промышленностью. Винтовые конвейеры выпускаются любых типоразмеров. Проблем с поиском комплектующих нет.

P.S. Пеллетная горелка выпускается промышленностью. Винтовые конвейеры выпускаются любых типоразмеров. Проблем с поиском комплектующих нет.

Комментариев нет:

Отправить комментарий